مبدل حرارتی یکی از کلیدی ترین تجهیزات در صنایع مختلف به شمار می رود؛ تجهیزی که وظیفه اصلی آن انتقال حرارت بین دو سیال بدون اختلاط آن هاست. از سیستم های گرمایشی و سرمایشی ساختمان ها گرفته تا صنایع نفت، گاز، پتروشیمی، غذایی، تصفیه آب و نیروگاه ها، همگی به نوعی به مبدل های حرارتی وابسته اند. انتخاب صحیح مبدل حرارتی می تواند نقش تعیین کننده ای در افزایش راندمان سیستم، کاهش مصرف انرژی و پایین آوردن هزینه های نگهداری داشته باشد.

مبدل حرارتی چیست؟

مبدل حرارتی (Heat Exchanger) دستگاهی است که برای انتقال حرارت بین دو یا چند سیال با دماهای متفاوت به کار می رود، بدون آنکه این سیالات با یکدیگر مخلوط شوند. این انتقال حرارت می تواند بین دو مایع، یک مایع و یک گاز یا حتی دو گاز انجام شود. به زبان ساده، مبدل حرارتی مانند واسطه ای عمل می کند که گرما را از یک سیال گرم گرفته و به سیال سردتر منتقل می کند. نمونه ای آشنا از مبدل حرارتی، رادیاتور خودرو است که گرمای موتور را به هوای اطراف منتقل می کند.

اهمیت استفاده از مبدل حرارتی

اهمیت استفاده از مبدل حرارتی فقط به «گرم کردن یا خنک کردن» خلاصه نمی شود؛ این تجهیز در واقع قلب مدیریت انرژی در بسیاری از سیستم های صنعتی و تأسیساتی است. در ادامه، مهم ترین دلایل اهمیت مبدل حرارتی را توضیح می دهیم.

- افزایش راندمان انرژی: مبدل حرارتی با انتقال مؤثر گرما از یک سیال به سیال دیگر، از هدررفت انرژی جلوگیری می کند و باعث می شود انرژی تولیدشده در سیستم به بهترین شکل ممکن مورد استفاده قرار گیرد. این موضوع نقش بسیار مهمی در بهینه سازی عملکرد سیستم های صنعتی و تأسیساتی دارد و باعث می شود با مصرف انرژی کمتر، بازده بالاتری حاصل شود.

- کاهش هزینه های عملیاتی: استفاده از مبدل حرارتی موجب کاهش نیاز به تولید مجدد گرما یا سرما می شود و همین موضوع به طور مستقیم هزینه های مربوط به مصرف سوخت، برق و انرژی را کاهش می دهد. در پروژه های صنعتی، این کاهش هزینه در بلندمدت بسیار چشمگیر بوده و سرمایه گذاری اولیه را کاملاً توجیه پذیر می کند.

- کنترل دقیق دما در فرآیندها: در بسیاری از صنایع، دما یکی از پارامترهای حیاتی فرآیند محسوب می شود. مبدل حرارتی امکان کنترل یکنواخت و دقیق دمای سیالات را فراهم می کند و از نوسانات ناگهانی دما جلوگیری می نماید. این ویژگی به ویژه در صنایع غذایی، دارویی و شیمیایی اهمیت بالایی دارد و کیفیت محصول نهایی را تضمین می کند.

- افزایش ایمنی سیستم ها: مبدل حرارتی با کنترل دما و جلوگیری از افزایش بیش از حد حرارت یا فشار، نقش مهمی در ایمنی تجهیزات و فرآیندها ایفا می کند. این موضوع خطر آسیب به دستگاه ها، خرابی زودهنگام و حتی حوادث صنعتی را به میزان قابل توجهی کاهش می دهد و باعث افزایش پایداری سیستم می شود.

- جلوگیری از اختلاط سیالات: در بسیاری از کاربردها، تماس مستقیم دو سیال می تواند منجر به آلودگی، کاهش کیفیت یا ایجاد خطرات جدی شود. مبدل حرارتی امکان انتقال حرارت را بدون اختلاط سیالات فراهم می کند و به همین دلیل در سیستم هایی که حفظ خلوص سیال اهمیت دارد، نقش بسیار حیاتی دارد.

- سازگاری با شرایط مختلف کاری: مبدل های حرارتی به گونه ای طراحی می شوند که بتوانند در شرایط کاری متنوعی از جمله دما و فشار بالا یا محیط های خورنده عملکرد مناسبی داشته باشند. این انعطاف پذیری باعث شده است که مبدل حرارتی در صنایع مختلف با نیازها و محدودیت های متفاوت، قابل استفاده باشد.

- کاهش اثرات زیست محیطی: با بهینه سازی مصرف انرژی و کاهش نیاز به سوخت، استفاده از مبدل حرارتی به کاهش آلاینده های زیست محیطی و گازهای گلخانه ای کمک می کند. به همین دلیل، این تجهیز نقش مهمی در حرکت صنایع به سمت سیستم های پایدار و دوستدار محیط زیست دارد.

- افزایش طول عمر تجهیزات: کنترل مناسب دما و جلوگیری از تنش های حرارتی، باعث کاهش استهلاک تجهیزات و افزایش عمر مفید آن ها می شود. مبدل حرارتی با ایجاد شرایط کاری پایدار، هزینه های تعمیر و نگهداری را کاهش داده و بهره برداری بلندمدت از سیستم را امکان پذیر می کند.

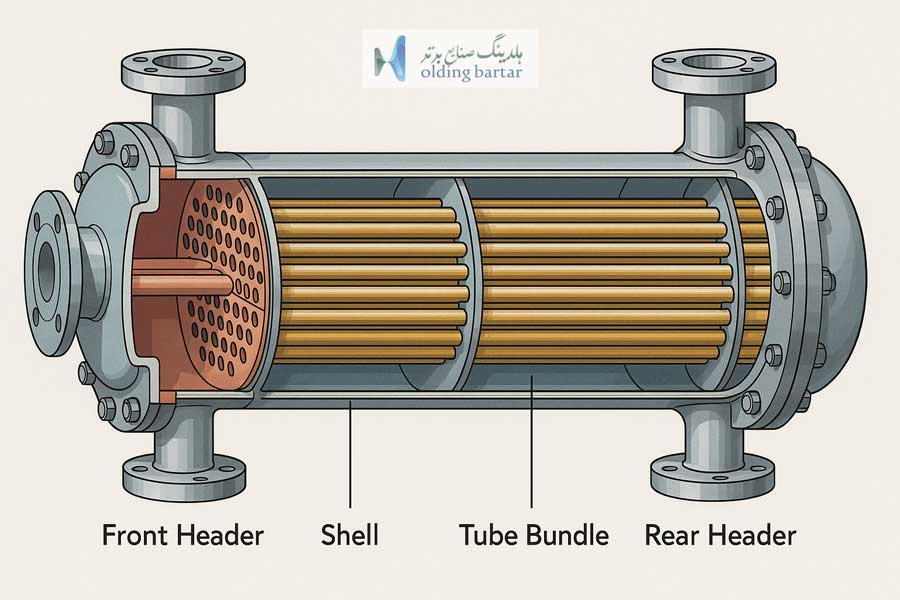

اجزای اصلی مبدل حرارتی

- بدنه یا پوسته: پوسته، ساختار اصلی مبدل حرارتی است که اجزای داخلی را در خود جای می دهد و وظیفه تحمل فشار و دمای کاری را بر عهده دارد. این بخش مسیر جریان یکی از سیالات را مشخص کرده و نقش مهمی در ایمنی و استحکام مبدل ایفا می کند.

- لوله ها یا صفحات انتقال حرارت: این بخش ها وظیفه اصلی انتقال حرارت بین سیالات را بر عهده دارند. لوله ها در مبدل های پوسته و لوله و صفحات در مبدل های صفحه ای، سطح تماس لازم برای انتقال مؤثر حرارت را فراهم می کنند و نقش مستقیمی در راندمان مبدل دارند.

- تیوب شیت یا صفحه نگهدارنده: تیوب شیت لوله ها را در جای خود ثابت نگه می دارد و از اختلاط سیالات جلوگیری می کند. این قطعه در حفظ آب بندی و افزایش طول عمر مبدل حرارتی اهمیت زیادی دارد.

- واشرها و سیستم آب بندی: واشرها از نشتی سیالات جلوگیری کرده و جداسازی کامل آن ها را تضمین می کنند. انتخاب جنس مناسب واشر تأثیر مستقیمی بر ایمنی و دوام مبدل حرارتی دارد.

- اتصالات ورودی و خروجی: اتصالات ورودی و خروجی مسیر ورود و خروج سیالات را فراهم می کنند و در توزیع یکنواخت جریان و کاهش افت فشار نقش مهمی دارند.

- بافل ها یا صفحات هدایت کننده: بافل ها جریان سیال را هدایت کرده و با افزایش تلاطم، انتقال حرارت را بهبود می بخشند. این اجزا همچنین از ایجاد نقاط مرده در مبدل جلوگیری می کنند.

- متریال و پوشش های محافظ: جنس قطعات مبدل حرارتی با توجه به نوع سیال و شرایط کاری انتخاب می شود و نقش مهمی در مقاومت در برابر خوردگی، رسوب و افزایش عمر مفید دستگاه دارد.

کاربردهای مبدل حرارتی

مبدل حرارتی به دلیل توانایی بالا در انتقال مؤثر حرارت و کنترل دقیق دما، در صنایع و سیستم های مختلف کاربرد گسترده ای دارد. این تجهیز نقش مهمی در بهینه سازی مصرف انرژی، افزایش راندمان فرآیندها و حفظ ایمنی تجهیزات ایفا می کند و به همین دلیل به عنوان یکی از اجزای اصلی در بسیاری از خطوط تولید و تأسیسات صنعتی شناخته می شود.

- تصفیه آب و فاضلاب: در سیستم های تصفیه آب و فاضلاب، مبدل حرارتی برای تنظیم دمای سیالات، پیش گرمایش یا خنک کاری جریان ها و افزایش راندمان فرآیندهای شیمیایی و بیولوژیکی استفاده می شود. کنترل دما در این فرآیندها باعث بهبود عملکرد تجهیزات و افزایش پایداری سیستم تصفیه می گردد.

- صنایع غذایی و دارویی: در صنایع غذایی و دارویی، کنترل دقیق دما برای حفظ کیفیت، ایمنی و خواص محصول اهمیت زیادی دارد. مبدل حرارتی در فرآیندهایی مانند پاستوریزاسیون، استریلیزاسیون، خنک کاری و گرم کردن مواد اولیه به کار می رود و نقش مهمی در جلوگیری از آلودگی و حفظ استانداردهای بهداشتی ایفا می کند.

- صنایع نفت، گاز و پتروشیمی: در صنایع نفت، گاز و پتروشیمی، مبدل حرارتی یکی از تجهیزات حیاتی محسوب می شود. از این دستگاه برای خنک کاری تجهیزات، پیش گرمایش خوراک، بازیافت انرژی و کنترل دمای فرآیندهای حساس استفاده می شود که نتیجه آن افزایش ایمنی و کاهش مصرف انرژی است. برای بهینه سازی عملکرد سیستم و خنککاری مؤثر سیالات، مبدل حرارتی معمولاً همراه با برج خنک کننده استفاده میشود تا گرمای اضافی بهسرعت دفع شود.

- سیستم های سرمایش و گرمایش: در سیستم های تهویه مطبوع، بویلرها، چیلرها و پمپ های حرارتی، مبدل حرارتی نقش اصلی در انتقال انرژی گرمایی ایفا می کند. این تجهیز باعث توزیع یکنواخت گرما یا سرما، افزایش راندمان سیستم و کاهش مصرف انرژی در ساختمان های مسکونی و صنعتی می شود.

- نیروگاه ها: در نیروگاه های حرارتی و سیکل ترکیبی، مبدل حرارتی برای تبدیل و بازیافت انرژی گرمایی به کار می رود. این کاربرد باعث افزایش بازده تولید برق، کاهش اتلاف انرژی و بهبود عملکرد کلی نیروگاه می شود.

- صنایع شیمیایی: در صنایع شیمیایی، بسیاری از واکنش ها به دمای کنترل شده نیاز دارند. مبدل حرارتی امکان تنظیم دقیق دمای واکنش ها را فراهم کرده و از بروز نوسانات دمایی که می تواند کیفیت محصول یا ایمنی فرآیند را تحت تأثیر قرار دهد، جلوگیری می کند.

- کشاورزی و گلخانه ها: در گلخانه ها و صنایع کشاورزی، مبدل حرارتی برای تأمین گرمایش یکنواخت محیط، تنظیم دمای آب یا هوا و افزایش بهره وری تولید استفاده می شود. کنترل مناسب دما در این بخش نقش مهمی در رشد بهتر گیاهان و کاهش مصرف انرژی دارد.

مزایای مبدل حرارتی

- افزایش راندمان انتقال حرارت و بهره وری انرژی

- کاهش مصرف سوخت و انرژی

- کاهش هزینه های عملیاتی و نگهداری

- امکان انتقال حرارت بدون اختلاط سیالات

- کنترل دقیق و یکنواخت دما در فرآیندها

- افزایش ایمنی تجهیزات و سیستم ها

- کاهش استهلاک و افزایش طول عمر دستگاه ها

- قابلیت استفاده در شرایط مختلف دما و فشار

- سازگاری با انواع سیالات مایع و گازی

- کاهش اثرات زیست محیطی و آلایندگی

- امکان طراحی و ساخت در ابعاد و ظرفیت های مختلف

- مناسب برای کاربردهای صنعتی، تأسیساتی و فرآیندی

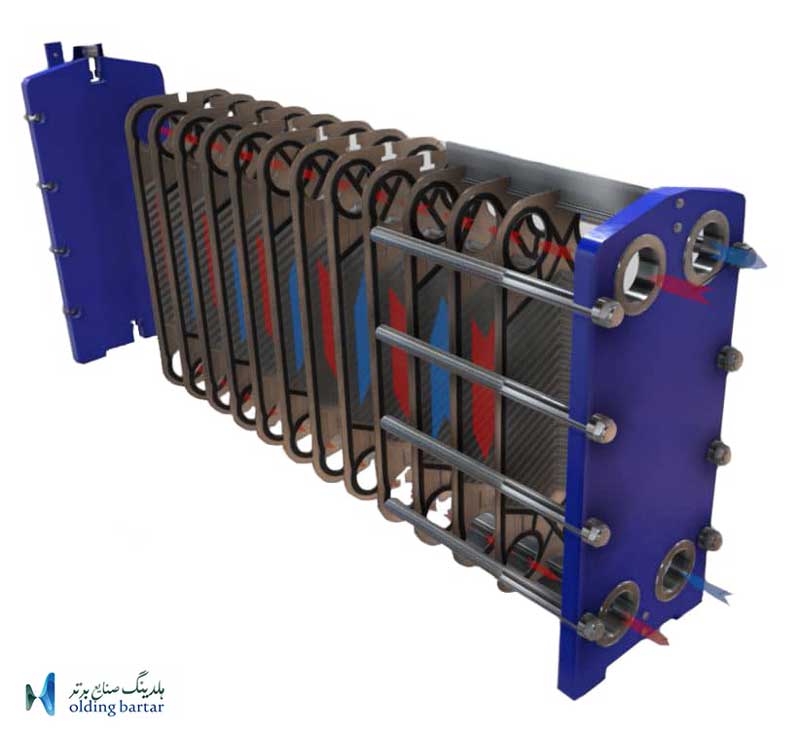

نحوه عملکرد مبدل حرارتی

مبدل حرارتی وسیله ای است که انرژی گرمایی را از یک سیال به سیال دیگر منتقل می کند بدون اینکه دو سیال با هم مخلوط شوند. سیال گرم وارد مبدل می شود و از طریق لوله ها، صفحات، کویل ها یا کانال های داخلی جریان پیدا می کند و حرارت خود را به سیال سرد منتقل می کند، در نتیجه سیال گرم خنک و سیال سرد گرم می شود. نحوه جریان سیالات می تواند موازی، متقابل یا متقاطع باشد؛ جریان متقابل معمولاً راندمان بالاتری ایجاد می کند زیرا اختلاف دمای بین سیالات در طول مسیر حفظ می شود.

سطح تماس بین سیالات و طراحی داخلی مبدل، مانند صفحات، بافل ها و لوله ها، نقش مهمی در افزایش انتقال حرارت دارد و هرچه سطح تماس بیشتر و جریان سیال با تلاطم حرکت کند، راندمان مبدل بالاتر می رود. علاوه بر انتقال حرارت، مبدل حرارتی امکان کنترل دقیق دمای خروجی سیال را نیز فراهم می کند، که در صنایع غذایی، دارویی، شیمیایی، تصفیه آب و نیروگاهی اهمیت ویژه ای دارد و علاوه بر حفظ کیفیت، باعث بهینه سازی مصرف انرژی و افزایش بهره وری سیستم می شود.

اصول طراحی مبدل های حرارتی

طراحی مبدل حرارتی بر اساس انتقال مؤثر حرارت بین دو سیال انجام می شود و هدف اصلی آن دستیابی به راندمان بالا، مصرف انرژی بهینه و طول عمر طولانی تجهیزات است. اولین گام در طراحی، تعیین نوع مبدل مناسب با توجه به شرایط کاری، دما، فشار و خواص سیالات است. سپس مسیر جریان سیالات مشخص می شود؛ جریان ها می توانند موازی، متقابل یا متقاطع باشند و انتخاب مناسب مسیر جریان نقش مستقیم در راندمان مبدل دارد.

یکی دیگر از اصول مهم، سطح انتقال حرارت است. طراح با انتخاب تعداد صفحات، طول و قطر لوله ها، کویل ها و بافل ها، سطح تماس بین سیالات را بهینه می کند تا حداکثر انرژی گرمایی منتقل شود. خواص فیزیکی سیالات مانند ویسکوزیته، هدایت حرارتی، چگالی و ظرفیت گرمایی نیز در طراحی مؤثر هستند، زیرا این ویژگی ها نرخ انتقال حرارت و افت فشار را تحت تأثیر قرار می دهند.

علاوه بر این، طراحی باید قابلیت نگهداری و تمیزکاری آسان را نیز مدنظر قرار دهد تا رسوب گیری و گرفتگی مسیر جریان کاهش یابد و عمر مفید مبدل افزایش یابد. انتخاب متریال مناسب نیز اهمیت زیادی دارد؛ جنس لوله ها، صفحات، واشرها و بدنه باید با نوع سیال و شرایط دمایی و فشار سازگار باشد تا خوردگی و آسیب مکانیکی کاهش یابد.

طراحی مبدل حرارتی باید توازن بین راندمان، هزینه، ابعاد و فشار افت سیستم را برقرار کند. این اصول باعث می شود مبدل در طول زمان عملکرد پایدار داشته باشد، مصرف انرژی بهینه باشد و هزینه های نگهداری و تعمیر کاهش یابد.

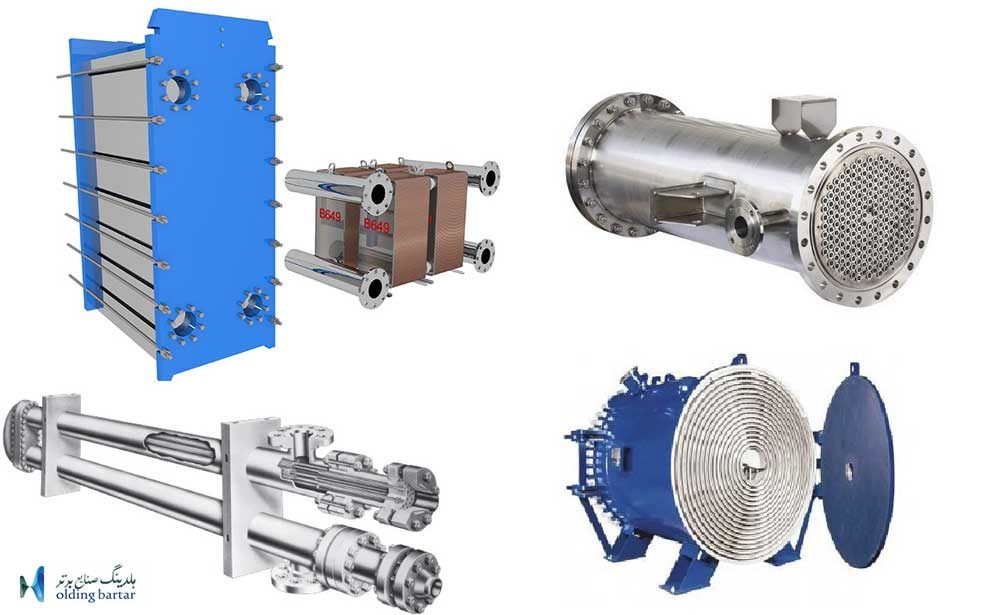

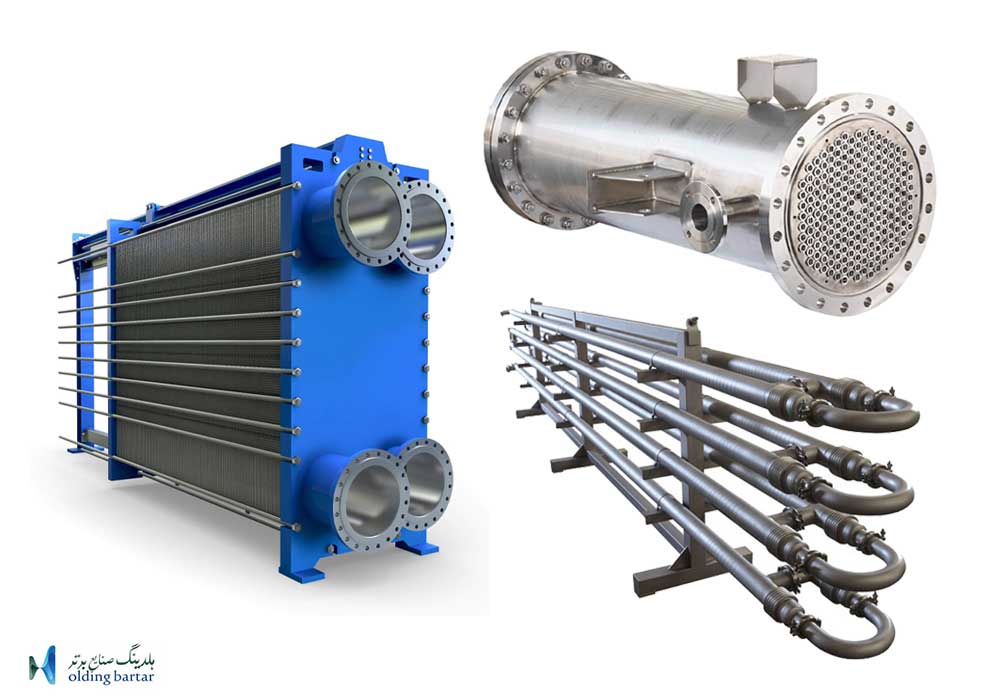

انواع مبدل حرارتی

مبدل های حرارتی بسته به ساختار، نحوه جریان سیالات و نوع کاربرد، به انواع مختلفی تقسیم می شوند. هر نوع مبدل ویژگی ها و مزایای خاص خود را دارد و انتخاب مناسب آن به شرایط کاری، نوع سیال و نیازهای صنعتی بستگی دارد.

مبدل حرارتی پوسته و لوله

مبدل حرارتی پوسته و لوله یکی از قدیمی ترین و پرکاربردترین انواع مبدل ها در صنعت است. این نوع مبدل از مجموعه ای لوله تشکیل شده که داخل یک پوسته قرار دارند. یکی از سیالات داخل لوله ها و دیگری در اطراف لوله ها جریان دارد و حرارت بین آن ها منتقل می شود. طراحی این مبدل به گونه ای است که می تواند فشار و دمای بالا را تحمل کند، بنابراین در صنایع سنگین مانند نفت، گاز، پتروشیمی، نیروگاه ها و تصفیه فاضلاب کاربرد وسیعی دارد. از مزایای این مبدل می توان به قابلیت تعمیر و نگهداری آسان و انعطاف پذیری در طراحی اشاره کرد، اما به دلیل حجم زیاد و راندمان نسبتاً کمتر نسبت به مبدل صفحه ای، فضای بیشتری نیاز دارد.

مبدل حرارتی صفحه ای

مبدل حرارتی صفحه ای از مجموعه ای صفحات فلزی نازک تشکیل شده است که بین آن ها جریان سیالات برقرار می شود. این صفحات سطح انتقال حرارت بسیار بالایی دارند و باعث می شوند گرما سریع تر و مؤثرتر منتقل شود. مبدل های صفحه ای معمولاً راندمان بالایی دارند و فضای کمی اشغال می کنند، بنابراین در صنایع غذایی، دارویی، سیستم های گرمایشی و سرمایشی (HVAC) کاربرد گسترده ای دارند. این نوع مبدل ها به دو نوع واشردار و جوشی تقسیم می شوند:

- واشر دار: صفحات با واشرهایی آب بندی می شوند و امکان جداسازی صفحات برای تعمیر و تمیزکاری وجود دارد.

- جوشی (پلیت جوشی یا پیلو پلیت): صفحات جوش خورده اند و برای فشار و دمای بالا مناسب هستند؛ هیچ واشری ندارد و مقاومت بیشتری در برابر خوردگی و شرایط سخت دارد.

مبدل حرارتی هوا خنک

در مبدل حرارتی هوا خنک، انتقال حرارت از طریق جریان هوا انجام می شود و نیازی به آب برای خنک کاری ندارد. این ویژگی باعث شده این مبدل در مناطق خشک یا در فضای باز که تأمین آب دشوار است، کاربرد داشته باشد. معمولاً در صنایع نفت، گاز، پتروشیمی، نیروگاه ها و فرآیندهایی که دمای بالایی دارند، استفاده می شود. مبدل هوا خنک شامل لوله های گرماگیر و فن های دمنده است که جریان هوا را بر سطح لوله ها عبور می دهند و حرارت را از سیال به محیط منتقل می کنند.

مبدل حرارتی دو لوله ای

مبدل حرارتی دو لوله ای از دو لوله هم مرکز تشکیل شده است که یک سیال در لوله داخلی و سیال دیگر در فضای بین دو لوله جریان دارد. این نوع مبدل ساده و کم هزینه است و بیشتر برای ظرفیت های پایین، کاربردهای آزمایشگاهی یا سیستم های کوچک گرمایش و سرمایش استفاده می شود. مزیت اصلی آن سادگی ساخت و نگهداری آسان است، اما برای ظرفیت های صنعتی بزرگ یا فشار و دمای بالا مناسب نیست.

مبدل حرارتی مارپیچی

مبدل حرارتی مارپیچی از دو کانال مارپیچ تشکیل شده است که سیالات در آن ها جریان پیدا می کنند. طراحی مارپیچی باعث می شود جریان سیال تلاطم داشته باشد و انتقال حرارت بهبود یابد. این نوع مبدل برای سیالاتی با ویسکوزیته بالا یا دارای ذرات جامد بسیار مناسب است و به دلیل کاهش رسوب گیری، در صنایع شیمیایی، تصفیه فاضلاب و فرآیندهای با سیالات چسبنده کاربرد دارد. مزیت دیگر آن راندمان بالا در حجم کم و مقاومت در برابر انسداد است.

مبدل حرارتی پوسته و کویل

در این نوع مبدل، یک کویل لوله ای درون یک پوسته قرار می گیرد و یکی از سیالات داخل کویل و دیگری درون پوسته جریان دارد. مبدل پوسته و کویل معمولاً در مخازن ذخیره، استخرها و سیستم های گرمایشی کوچک کاربرد دارد. طراحی آن ساده است و نصب و نگهداری راحتی دارد. از معایب آن می توان به راندمان پایین تر نسبت به مبدل های صفحه ای و پوسته و لوله اشاره کرد. منبع کویل دار رایج ترین نوع این مبدل های حرارتی محسوب می شود.

قیمت مبدل حرارتی و عوامل تأثیرگذار بر آن

در بازار ایران، قیمت مبدل های حرارتی صنعتی بسته به نوع، ظرفیت و طراحی آن بسیار متفاوت است و معمولاً از حدود ده ها میلیون تا چند صد میلیون تومان متغیر هستند. به طور مثال، مبدل های حرارتی پوسته و لوله با ظرفیت های متوسط در حدود ۱۵ تا ۴۵ میلیون تومان قیمت دارند، در حالی که مدل های با ظرفیت بالاتر حدود ۱۰۰ تا ۱۴۰ میلیون تومان یا بیشتر نیز عرضه می شوند.

همچنین برای مبدل های حرارتی صفحه ای (که راندمان بالا و مناسب سیستم های خاص هستند)، بازه قیمت می تواند حدود ۶۰ میلیون تومان تا بیش از ۱ میلیارد تومان باشد، که بسته به ظرفیت، برند و نوع طراحی دقیقاً تعیین می شود. قیمت مبدل حرارتی تحت تأثیر چندین عامل مهم قرار دارد که انتخاب مناسب آن را به تصمیمی دقیق و آگاهانه تبدیل می کند.

- نوع مبدل حرارتی: قیمت مبدل بستگی زیادی به نوع آن دارد. مبدل های صفحه ای، پوسته و لوله، مارپیچی یا هوا خنک هر کدام هزینه تولید و نصب متفاوتی دارند و نوع انتخابی بر قیمت نهایی تأثیر مستقیم دارد.

- ظرفیت و اندازه: ظرفیت انتقال حرارت و ابعاد مبدل عامل مهم دیگری است. هرچه ظرفیت و سطح تماس بیشتر باشد، متریال و حجم ساخت افزایش یافته و در نتیجه قیمت مبدل بالاتر می رود.

- جنس و کیفیت متریال: جنس لوله ها، صفحات و بدنه مبدل نقش مهمی در قیمت دارد. استفاده از استنلس استیل، مس یا آلیاژهای خاص برای مقاومت در برابر خوردگی و دمای بالا، هزینه ساخت را افزایش می دهد.

- پیچیدگی طراحی و مسیر جریان: مبدل هایی با طراحی پیچیده، مانند جریان متقابل یا مارپیچی، راندمان بالاتری دارند اما هزینه تولید و نصب آن ها بیشتر است. طراحی بهینه سطح انتقال حرارت نیز بر قیمت تأثیرگذار است.

- قابلیت نگهداری و نصب: مبدل هایی که برای تمیزکاری، سرویس و نصب آسان طراحی شده اند، معمولاً هزینه بالاتری دارند. این قابلیت ها باعث افزایش طول عمر و کاهش هزینه های عملیاتی می شوند.

- برند، گارانتی و خدمات پس از فروش: مبدل های برند معتبر که کیفیت ساخت بالا و پشتیبانی فنی ارائه می دهند، قیمت بیشتری دارند، اما عملکرد پایدار و عمر طولانی تری دارند که در بلندمدت هزینه ها را کاهش می دهد.

مقایسه انواع مبدل حرارتی

مبدل های حرارتی بسته به ساختار و کاربرد به انواع مختلفی تقسیم می شوند که هر کدام ویژگی ها و مزایای خاص خود را دارند. مبدل پوسته و لوله برای فشار و دمای بالا مناسب است و در صنایع سنگین مانند نفت، گاز و پتروشیمی کاربرد دارد، اما فضای زیادی اشغال می کند. مبدل صفحه ای راندمان بالا و ابعاد کوچک دارد و برای صنایع غذایی، دارویی و سیستم های سرمایش و گرمایش ایده آل است؛ نوع واشردار نیاز به نگهداری دقیق دارد و نوع جوشی برای شرایط سخت مناسب است. مبدل هوا خنک بدون نیاز به آب کار می کند و در محیط های خشک یا باز کاربرد دارد، هرچند راندمان آن نسبت به مبدل های آبی کمتر است.

مبدل دو لوله ای ساده و کم هزینه است و بیشتر در ظرفیت های پایین یا سیستم های آزمایشگاهی استفاده می شود، اما برای کاربردهای صنعتی بزرگ مناسب نیست. مبدل مارپیچی برای سیالات ویسکوز یا دارای ذرات جامد ایده آل است و انتقال حرارت بالایی دارد، در حالی که هزینه ساخت آن بیشتر است. مبدل پوسته و کویل نصب و نگهداری آسانی دارد و برای مخازن و سیستم های کوچک گرمایشی کاربرد دارد، اما راندمان آن نسبت به مبدل های پوسته و لوله یا صفحه ای پایین تر است.

عوامل مؤثر بر راندمان مبدل حرارتی

- اختلاف دمای سیالات: یکی از مهم ترین عوامل مؤثر بر راندمان مبدل حرارتی، اختلاف دمای بین سیال گرم و سرد است. هرچه اختلاف دما بیشتر باشد، سرعت و میزان انتقال حرارت افزایش یافته و راندمان مبدل بالاتر می رود. بنابراین طراحی مبدل باید بر اساس دمای ورودی و خروجی سیالات انجام شود تا بیشترین بازده حرارتی حاصل شود.

- سطح انتقال حرارت: سطح تماس بین سیالات تأثیر مستقیمی بر راندمان مبدل دارد. هرچه سطح انتقال حرارت بیشتر باشد، انتقال حرارت مؤثرتر خواهد بود. به همین دلیل مبدل های صفحه ای با صفحات متعدد یا مبدل های مارپیچی با طراحی خاص، راندمان بالاتری نسبت به مبدل های ساده دارند.

- نوع و خواص سیال: خواص فیزیکی سیالات مانند ویسکوزیته، چگالی، هدایت حرارتی و ظرفیت گرمایی تأثیر زیادی بر انتقال حرارت دارند. سیالات با هدایت حرارتی بالا و ویسکوزیته کم، انتقال حرارت سریع تر و راندمان بالاتری ایجاد می کنند، در حالی که سیالات سنگین یا دارای ذرات جامد ممکن است راندمان مبدل را کاهش دهند.

- سرعت و نحوه جریان سیال: سرعت جریان سیال و نوع جریان (لامینار یا توربولنت) نقش مهمی در راندمان دارد. جریان تلاطمی باعث اختلاط بهتر سیال و افزایش نرخ انتقال حرارت می شود، در حالی که جریان آرام یا لامینار می تواند راندمان مبدل را کاهش دهد.

- رسوب و گرفتگی سطح انتقال حرارت: رسوب گیری یا گرفتگی لوله ها و صفحات انتقال حرارت، یکی از عوامل اصلی کاهش راندمان مبدل است. وجود رسوبات باعث افزایش مقاومت حرارتی و کاهش تماس بین سیال و سطح انتقال حرارت می شود. تمیزکاری دوره ای و استفاده از فیلتر شنی و فیلتر کربنی مناسب می تواند این مشکل را کاهش دهد.

- فشار و دما: راندمان مبدل حرارتی تحت تأثیر فشار کاری و دمای سیالات نیز قرار دارد. افزایش فشار و دمای سیال می تواند خواص حرارتی آن را تغییر داده و در نتیجه نرخ انتقال حرارت را کم یا زیاد کند. طراحی صحیح مبدل باید این پارامترها را مد نظر قرار دهد تا راندمان در محدوده مطلوب حفظ شود.

راهنمای خرید مبدل حرارتی

- مشخص کردن کاربرد و نیاز سیستم: قبل از خرید، باید مشخص شود مبدل حرارتی برای چه هدفی استفاده می شود؛ گرم کردن یا خنک کاری سیال، بازیافت انرژی، فرآیند صنعتی یا سیستم تهویه. تعیین دقیق کاربرد به انتخاب نوع و ظرفیت مناسب مبدل کمک می کند.

- بررسی دمای کاری و اختلاف دما: دمای سیالات و اختلاف دمای ورودی و خروجی اهمیت زیادی دارد. مبدل باید متناسب با شرایط دمایی سیستم انتخاب شود تا راندمان و عملکرد بهینه حاصل شود.

- انتخاب نوع مبدل حرارتی: نوع مبدل باید با کاربرد و شرایط کاری هماهنگ باشد. مبدل پوسته و لوله برای فشار و دمای بالا، صفحه ای برای راندمان بالا و فضای کم، هوا خنک برای محیط های کم آب و مارپیچی برای سیالات ویسکوز مناسب هستند.

- تعیین جنس و متریال مناسب: جنس قطعات مبدل باید با نوع سیال و شرایط کاری سازگار باشد. انتخاب درست متریال باعث مقاومت در برابر خوردگی، افزایش عمر مفید و حفظ راندمان مبدل می شود.

- ظرفیت و ابعاد مبدل: ظرفیت مبدل باید با دبی سیال و میزان انرژی حرارتی متناسب باشد. انتخاب اندازه مناسب باعث عملکرد بهینه و کاهش فشار و هزینه های اضافی می شود.

- نگهداری و سرویس مبدل: سهولت نگهداری و دسترسی به مبدل اهمیت دارد. استفاده از فیلتر و سیستم ضد رسوب و طراحی مناسب صفحات، عمر مفید و راندمان مبدل را حفظ می کند.

- هزینه کل مالکیت: به جای تمرکز صرف بر قیمت اولیه، هزینه کل مالکیت شامل مصرف انرژی، نگهداری و عمر مفید مبدل باید در نظر گرفته شود تا خرید اقتصادی و به صرفه باشد.

- انتخاب تأمین کننده معتبر: گارانتی، خدمات پس از فروش و پشتیبانی فنی اهمیت زیادی دارد. انتخاب تأمین کننده معتبر ریسک نصب، راه اندازی و تعمیر را کاهش می دهد.

نکات مهم در استفاده و نگهداری از مبدل حرارتی

- نصب صحیح و بررسی اولیه: اولین نکته مهم، نصب مبدل حرارتی مطابق دستورالعمل سازنده و بررسی اولیه قبل از راه اندازی است. اطمینان از صحت اتصالات ورودی و خروجی، آب بندی مناسب و عدم وجود نشتی، باعث می شود مبدل از همان ابتدا با راندمان کامل کار کند و از آسیب دیدن تجهیزات جلوگیری شود.

- کنترل دما و فشار: برای جلوگیری از آسیب یا کاهش عمر مبدل، باید دما و فشار سیالات در محدوده مجاز طراحی شده رعایت شود. افزایش بیش از حد فشار یا دما می تواند منجر به نشتی، خوردگی و حتی خرابی کامل مبدل شود. استفاده از تجهیزات اندازه گیری و کنترل دقیق فشار و دما، بسیار حیاتی است.

- پیشگیری از رسوب و گرفتگی: رسوب گیری و گرفتگی لوله ها یا صفحات، یکی از رایج ترین دلایل کاهش راندمان مبدل است. استفاده از سختی گیر آب و تمیزکاری دوره ای باعث حفظ سطح انتقال حرارت و عملکرد بهینه مبدل می شود.

- نگهداری منظم و سرویس دوره ای: بازرسی و سرویس دوره ای مبدل ها از اهمیت بالایی برخوردار است. در مبدل های صفحه ای، جداسازی و تمیز کردن صفحات و بررسی واشرها باید به طور منظم انجام شود و در مبدل های پوسته و لوله، لوله ها و تیوب شیت ها بازبینی شوند. این کار از خرابی ناگهانی جلوگیری می کند و عمر مفید مبدل را افزایش می دهد.

- استفاده از سیال مناسب: سیال مورد استفاده باید با طراحی مبدل و متریال قطعات سازگار باشد. استفاده از سیالات خورنده یا غیر استاندارد می تواند باعث خوردگی، آسیب به بدنه و کاهش راندمان مبدل شود. رعایت توصیه های سازنده در انتخاب نوع سیال ضروری است.

- محافظت در برابر شوک حرارتی: تغییرات ناگهانی دما (شوک حرارتی) می تواند باعث ترک یا آسیب مکانیکی مبدل شود. هنگام راه اندازی یا توقف سیستم، تغییرات دما باید تدریجی و کنترل شده باشد تا از آسیب دیدن مبدل جلوگیری شود.

- نظارت بر عملکرد و بهره وری: پیگیری دوره ای پارامترهای عملکردی مبدل مانند دمای ورودی و خروجی، افت فشار و راندمان حرارتی کمک می کند مشکلات احتمالی سریع شناسایی و رفع شوند. این اقدام باعث حفظ بهره وری و کاهش هزینه های عملیاتی می شود.

You cannot use comments here, because comments are disabled for this page/post. Please enable page/post comment in settings.